倉庫の安全性を向上させる最善の方法

倉庫の安全性に関する重要なヒントとガイドラインについて解説します。リスクを最小限に抑え、事故を防ぎ、チームの安全を確保しましょう。

倉庫管理業界で先進技術が次々と登場する中、在庫の管理、注文の履行、作業員の安全確保の方法も絶えず変化しています。倉庫管理における中核的な懸念事項の中でも、安全対策は最も重要です。倉庫の安全について包括的に理解するには、リスク、戦略、そして安全手順の強化方法を知る必要があります。このガイドでは、倉庫の安全確保に必要な重要要素と、企業がそれらを効果的に取り入れる方法を探ります。

Defining warehouse safety

Warehouse safety pertains to the strategies, guidelines, and measures established to prevent injuries, accidents, and hazards within a warehouse setting. These safety protocols encompass everything from equipment usage, warehouse layout, worker training, and the implementation of technological solutions. An investment in warehouse safety not only minimizes risks but also boosts operational efficiency and productivity. A good start is to make sure that all installed modules fulfill applicable safety standards and are tested by independent third-party test houses. This provides solid ground to build a warehouse safety program.

さらに詳しく:ハインリッヒの法則で倉庫事故を防ぐ

倉庫安全性プログラムの主な要素

To be able to have a safe warehouse it is essential that all parts involved strive for the same goal; no one shall be hurt or injured at work. This starts with having a good safety culture where every little thing that has to do with safety is important and shall not be neglected or not taken care of. The list below gives some input on how to fulfill good warehouse safety.

- リスク評価:安全対策を実施する前に、倉庫に存在するリスクを理解することが重要です。定期的な監査と検査は、潜在的な危険を特定し、安全上のニーズに優先順位をつけるのに役立ちます。

- 訓練と教育:安全な業務遂行に必要な知識とスキルを従業員に身につけさせましょう。訓練プログラムを定期的に更新することで、変化し続ける課題やリスクに対応できます。

- 安全装備:個人用保護具(PPE)から安全機能を内蔵した機械に至るまで、適切なツールや装備は事故防止において重要な役割を果たします。

- テクノロジーの導入:センサー、アラーム、ビデオ監視などのテクノロジーは、先を見越してリスクを特定し、インシデント対応を改善するのに役立ちます。

- 機器操作の安全手順:フォークリフト、コンベア、パレットジャッキなどの機械操作のガイドラインを整備すると、事故を大幅に減らし、倉庫全体の安全性を高めることができます。

- 緊急時対応計画:火災時の安全確保、応急手当、その他の緊急対応手順には、明確さ、アクセスしやすさ、定期的な訓練が必要です。

- 規制の遵守:国や地域の安全基準を遵守することで、安全対策の基本水準が確保され、法的責任が軽減されます。

Proactivity with risk assessments and evaluation

A risk assessment acts as a diagnostic tool, shining a light on areas of vulnerability and providing a roadmap for corrective actions. While many risks might be evident upon first glance, there's merit in digging deeper. This process is often iterative, requiring periodic reassessments as the warehouse's operations evolve. It is also a requirement when incorporating AutoStore modules into a warehouse and integrating them with other equipment. A risk assessment must be done to find out if there are any risks and how to minimize residual risks that can’t be removed completely.

徹底したリスク評価の主な構成要素は次のとおりです。

- 危険の特定:欠陥のある機械、不安定な棚、火災の危険性など、今ある具体的な脅威を特定します。

- 頻度と重大性の評価:特定のリスクがどのくらいの頻度で発生しそうか、また影響の重大性はどの程度かを見極めます。例えば、フォークリフトの誤作動は、頻繁かつ重大なリスクをもたらす可能性があります。

- 従業員のフィードバック:現場の従業員は多くの場合、潜在的な危険について経験に基づく見識を有しています。従業員からのフィードバックは新たな視点を提供し、形式的な検査では見過ごされがちなリスクを浮き彫りにできます。

- 過去のデータの確認:過去の事故報告書を検証し、事故のパターンを見つけることで、繰り返し起こる脅威を明確に把握できます。

- External Expertise: Occasionally, bringing in a third-party expert can offer a fresh perspective, spotting risks that may have been overlooked. Before starting up and commissioning a new warehouse, a risk assessment must be performed. It is always a good idea to use external expertise for this.

リスクが特定され、評価されたら、調査結果を文書化し、潜在的な影響に基づいて優先順位を付けます。適切に構築されたリスク評価があれば、倉庫は受動的な安全対策から能動的な安全対策へと移行できます。このプロセスから得られるデータ主導の知見により、経営陣はリソースを効率的に配分でき、最も差し迫った安全上の懸念事項に迅速かつ効果的に対処できます。

Support the employees in keeping the warehouse a safe workplace

十分な訓練を受けた従業員は、安全な倉庫環境の基礎となります。包括的な安全訓練を提供することで、倉庫で働く上で必要不可欠な知識を従業員に身につけさせ、安全を中心とする文化を育むことができます。

Staff safety training and education

ここでは、効果的な安全訓練プログラムを作成する方法をご紹介します。

- 目的に基づく設計:明確な訓練目標を設定します。これにより、適切なリフト技術であれ、緊急対応手順であれ、目標に基づく焦点を絞った訓練が可能になります。

- 取り扱う項目:一般的な倉庫の安全性、機器の操作、手作業によるハンドリング技術、危険物取扱手順、緊急時対応手順、応急手当の基本、個人用保護具(PPE)の使用法、人間工学といった重要項目を網羅する必要があります。

- 理論的学習と実践的訓練の融合:理論を教える講座を実践的な実演で補い、従業員が実際の環境で学習を応用できるようにします。

- 反復訓練:ロールプレイング、グループディスカッション、小テスト、シミュレーションを取り入れることで、定着を促します。

- 継続的な更新:訓練用教材に最新の安全基準と技術の進歩を反映させます。

- 定期訓練:これには、入社時の教育、年1回の再教育コース、重大インシデント発生後の訓練、新しい機器やプロセスが導入された場合の訓練などが含まれます。

- フィードバックの収集:訓練後、受講者からフィードバックを集めて改善点を特定します。

- 訓練記録の管理:すべてのセッションの詳細を文書化することで法令準拠状況を追跡して、さらに注意が必要なテーマを特定します。

- 外部専門家の招聘:定期的に専門家を招くことで、高度な知見と新鮮な視点が得られます。

- 定期的な安全意識の補強:従業員に注意喚起や情報を提供し、安全意識を維持します。

まとめると、体系化された安全訓練の取り組みは、倉庫での事故を回避し、生産的な雰囲気を育む上で重要です。

Safety rules for warehouses

倉庫の安全性は最優先事項であり、その鍵となるのは核となる安全ルールを確立することです。ここでは、従業員と資産の両方の安全を確保するために不可欠な8つのルールをご紹介します。

1. Mandatory PPE: Equip employees with necessary PPR, ensuring they wear them consistently.

2. フォークリフトの安全を確保する:フォークリフトは、資格のある者のみが、確立された安全手順に従って運転するよう徹底します。

3. 非常口や防災設備へのアクセス性を確保する:非常口や防災設備をすぐに利用できる状態に保ち、定期的な保守点検を行います。

4. 手作業による持ち上げを制限する:重量物の持ち上げには器具の使用を奨励し、従業員には手作業での安全な持ち上げ技術を訓練します。

5. 収納を構造化する:重い物品は低い棚に優先的に置くなど、物品を安全に保管します。

6. 漏出・流出には即時に対応する:危険な個所を発見したら即時に対応するか明確にマーキングします。漏洩対策キットは常に利用可能な状態に保ちます。

7. 常にプロらしい行動をする:注意散漫や悪ふざけを慎み、事故を防止します。

8. 見やすく明確な標識を掲げる:危険区域、機械類の警告、通行経路を明確に標示します。

このように、安全ルールの継続的な実践が、リスク削減と効率的な倉庫環境の要となります。

Safe warehouse planning

Avoiding common warehouse setup mistakes

The design and layout of a warehouse significantly influence its operations, safety, and efficiency. An oversight in the setup phase or neglect of certain aspects can lead to operational hiccups, increased risks, and a less productive work environment. Let's delve deeper into some of the most frequent warehouse setup mistakes and how to avoid them:

Congested aisles:

問題点:通路がもともと細すぎたり、散らかっていたりすると、人やフォークリフトなど機器の移動が妨げられます。これは作業を遅らせるだけでなく、事故や物品損傷のリスクを高めます。

解決策:使用する機械の種類に応じて通路を設計し、操作しやすい幅を確保します。常に通路の障害物や液体汚れを取り除くことで、スムーズな通行を確保し、リスクを軽減します。

Inadequate lighting:

問題点:照明が不十分だと、危険を把握しづらく、作業員の目を疲弊させ、ラベルや指示書を読み間違いやすくなり、これらすべてが事故や作業ミスを誘発する恐れがあります。

解決策:倉庫の隅や棚の下も含め、全エリアを網羅する明るくエネルギー効率の高いLED照明を設置します。定期的に点検し、不具合のある電球や薄暗くなった電球を交換します。

Poor signage:

問題点:明確な標識がないと、作業員が迷ったり、物品を探すのに時間を浪費したり、危険区域に知らずに立ち入ったりする可能性があります。

解決策:倉庫全体に明確で標準化された標識を設置します。これには、方向指示標識、危険警告、保管区画を示すラベルなどが含まれます。色分けやピクトグラムを使用すれば、さらに分かりやすくなります。

Lack of proper ventilation:

問題点:換気が不十分な倉庫では、ほこりや煙、その他の有害な汚染物質が蓄積され、空気の質の低下や健康に害をもたらす恐れがあります。

解決策:適切な換気システムを導入します。化学物質やその他の毒性がある物質が保管されている場所では特に注意します。自動空気清浄機や排気システムの導入も検討してください。

Suboptimal shelf and storage design:

問題点:棚の設計や配置が不適切だと、物品の出し入れや保管がしづらく、非効率や物品の落下などにつながる恐れがあります。

解決策:物品の重さ、大きさ、出し入れの頻度に基づいて収納システムを設計します。重いものは低い位置に、よく出し入れするものは手の届く位置に収納します。

No designated traffic patterns:

問題点:人や機器が通る経路が指定されていないと、衝突や事故が発生する可能性が高まります。

解決策:可能な限り人の往来と機械の往来を分けた明確な通路を設けます。これらの通路の区切りには、床へのマーキングや柵を使用します。

Inconsistent layout updates:

問題:在庫の種類や数量が変化しているにもかかわらず倉庫のレイアウトが更新されないと、非効率的になったり危険が生じたりする恐れがあります。

解決策:定期的に倉庫のレイアウトを見直し、現在のニーズ、季節の変化、新製品の導入などに基づいて調整します。

Emergency response plans: preparedness is key

倉庫という予測しにくい環境では、明確な緊急対応計画が不可欠です。火災時の安全確保、応急処置、その他の不測の事態に対する手順を確立することはもちろん、全従業員が容易にアクセスできるようにする必要があります。頻繁に訓練や練習を行うことで、緊急時に全員が迅速かつ自信を持って行動できるようになり、起こりうる被害や混乱を最小限に抑えることができます。このような備えを優先することで、倉庫は従業員と資産の両方を守ることができます。

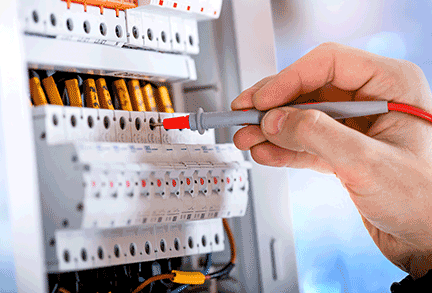

安全装備

適切な安全手順と装備は、単に必要なだけでなく、安全で効率的な作業空間を維持するために極めて重要です。倉庫環境に潜在するさまざまなリスクに対応できるよう調整された適切な安全装備の使用は、適切な安全手順にとって欠かせない側面となります。

Personal protective equipment (PPE)

PPEは、倉庫の現場に潜む危険から従業員を守る第一の盾です。PPEは以下で構成されます。

- 安全ヘルメット:落下物から頭部を守ります。

- 安全靴:スリップ、つまずき、転倒を防止します。

- 高視認性安全服:特に車両が行き交う場所などで、作業員が目につきやすいようにします。

- 保護手袋:切断、化学薬品、その他の危険から手を保護します。

PPEの使用を優先することは、企業が従業員の健康を重視していることの明確な証です。

Safety protocols for equipment operation

機器を効率的に運用することは、倉庫ロジスティクスにとって極めて重要です。しかし、厳格な安全手順がなければ、機械は重大なリスクをもたらしかねません。フォークリフト、ベルトコンベア、パレットジャッキのようなツールの安全操作を徹底することは、事故を防ぎ、全体的な効率を高める上で不可欠です。

機器操作の主な安全手順は次のとおりです。

- 訓練と認定: 徹底した訓練を受け、必要な資格を取得するようオペレーターを促します。

- 使用前の点検:故障があれば早期に発見できるよう、日常的に機器の点検を行います。

- 運用ガイドライン:速度制限など、安全な機械操作のための明確なルールを策定し、周知します。

- 緊急停止装置:すべての機械の手が届くところに緊急停止装置を装備し、その使用方法についてオペレーターが理解するよう徹底します。

- 定期的なメンテナンス:機器の安全性と効率性を確保するため、定期的なメンテナンスを実施します。

効率性と機器オペレーターの安全性とのバランスを取ることが第一です。厳格な安全手順を導入することで、従業員の健康を最優先しながら、よりスムーズな運用が保証されます。

The role of technology in enhancing warehouse safety

技術の進歩が進むにつれて、倉庫には安全性を強化するためのさまざまな機材が次々登場しています。

- センサー:異常な動きや状況の変化を検知し、事故や機械の故障を防ぎます。

- ビデオ監視:リアルタイム監視により、安全手順とガイドラインの厳守を徹底します。

- アラーム:火災やセキュリティ侵害などの潜在的リスクを知らせる即時警報システムとしての役割を果たします。

- 自動倉庫:AutoStoreのシステムのように、危険な動きはすべて、人間の手が届かない内部で実行されます。

- ウェアラブル技術:スマートヘルメットやスマートベストのようなデバイスは、バイタルサインを監視し、労働者が過度の負担や熱にさらされないようにすることができます。

- 無人搬送車(AGV):リスクの高い作業の人的要素を減らし、事故を最小限に抑えることができます。

- Radio frequency identification (RFID) Tags: Allow for real-time tracking of goods, ensuring safe and optimal storage, reducing the risks of overstocking and mishandling.

- 機械学習とAI:過去のデータに基づいて機器の故障時期を予測し、先手を打ったメンテナンスを可能にします。

このような最先端のツールを取り入れることで、安全で効率的な倉庫環境の確保が大幅に容易になります。

AutoStore and warehouse safety

As described before, all potentially dangerous and moving parts are located inside the AutoStore system, making them inaccessible for the operator. The only moving part that is presented for the operator is the Bin in a Port. Port safety functions will stop any movement if something is wrong or the operator makes a mistake. This increases warehouse safety and uptime, since the risk for human errors is minimized.

At AutoStore we always fulfill safety requirements. We always use third-party testing to ensure that our products and modules meet standards, regulations, and directives. This gives us an independent confirmation and certification that we have designed and constructed our modules correctly.

Legal and regulatory compliance in warehouse safety

Compliance with safety standards is not just about avoiding penalties; it sets a baseline for best practices. Warehouses must stay updated with local, state, and federal safety regulations to ensure a safe and compliant working environment. It is also a measurement of quality fulfilling the requirements set out in different standards and regulations. All AutoStore modules are tested and certified according to valid standards and regulations by third-party test houses.

Do regular inspections and audits

安全な倉庫環境を維持する上で、検査や監査といった形での定期的な安全性評価は極めて重要な役割を果たします。これらの評価を日常的に実施することで、倉庫は潜在的な危険性をいち早く特定し、重大な問題に発展する前に対処することができます。

Moreover, these checks serve as a constant reminder, reinforcing safety protocols and ensuring staff remain vigilant. Additionally, they provide an opportunity to verify the functionality and reliability of safety equipment and infrastructure, ensuring everything is in optimal working condition. Overall, the practice of consistent inspections and audits is an invaluable strategy for safeguarding warehouse operations.

まとめ

倉庫の安全性とは、単に確認作業をすることが目的なのではなく、従業員の健康を損なうことなく効率的に作業できる環境を作ることが重要です。テクノロジーを統合し、規制ガイドラインを遵守し、PPEに投資し、安全訓練と手順を常に更新することで、倉庫は業務を最適化し、安全を優先することができます。AutoStoreのようなソリューションが提示する倉庫の安全性に対する多面的なアプローチは、従来の枠を超え、現代におけるより安全で効率的な倉庫管理への道を開きます。

よくある質問

どうすれば倉庫内の安全を促進できますか?

定期的に安全訓練を行い、日常的に点検を実施し、最新の安全装備を着用して、安全性を高めるテクノロジーを導入します。

職場の安全性を向上させる最善の方法は何ですか?

安全意識の高い企業文化を育み、継続的に訓練を実施して、安全手順とガイドラインの厳守を徹底します。

倉庫のリスクはどうすれば軽減できますか?

定期的にリスク評価を実施し、安全装備を活用し、機器操作の安全手順を徹底して、能動的な監視のためのテクノロジーを導入します。

倉庫における最大の安全問題とは何ですか?

多くの場合、不十分な訓練や安全手順の不遵守に起因するヒューマンエラーは、安全に関する主要な懸念事項となり得ます。