倉庫の効率とスループットを向上させる10の方法

AutoStoreシステムの導入、レイアウト、テクノロジーを含む10の戦略で倉庫効率を極め、業務をスピードアップし、利益率を高めましょう。

ロジスティクスの世界では、倉庫業務の効率化がビジネスの成功を左右する重要な要素となっています。eコマースが成長し続け、顧客の要求が高まるにつれ、より迅速で効率的な倉庫業務遂行へのプレッシャーはかつてないほど高まっています。倉庫のあらゆる側面の最適化、予定どおりの商品お届け、コスト削減、収益性の向上と、達成すべき目標は明確です。

この記事では、倉庫業務を合理化するための10の基本ステップを概説し、革新的な保管ソリューションであるAutoStoreシステムの導入により、合理化のメリットをいかに拡大できるかについて説明します。レイアウト設計の強化や正確性向上に向けた技術の採用など、以下に示す各ステップは、現在の要求に応えるだけでなく、それを上回る最先端の倉庫を実現するにあたっての基礎となります。

- 倉庫レイアウトとフローを最適化する

- 在庫管理をリーン化する

- 高度なピッキング手法を採用する

- プロセスを標準化する

- テクノロジーを導入する

- 在庫の可視性を向上させる

- 定期的な訓練やクロストレーニングを実施する

- 自動化を受け入れる

- 機器をメンテナンスする

- 分析を通じて継続的改善を図る

1. 倉庫のレイアウトとフローを最適化する

倉庫のレイアウトは、在庫管理の速さと正確性に大きく影響します。最適なレイアウトは、単にスペースを効率的に使用するだけではなく、保管場所から出荷までの移動にかかる時間と労力を削減する流れを作り出します。たとえば、売れ行きの良い商品を梱包エリアの近くに配置すれば、移動時間を最短にすることができます。倉庫のパフォーマンスは、注文商品のピッキングから出荷までにかかる平均時間を把握することで測定できます。

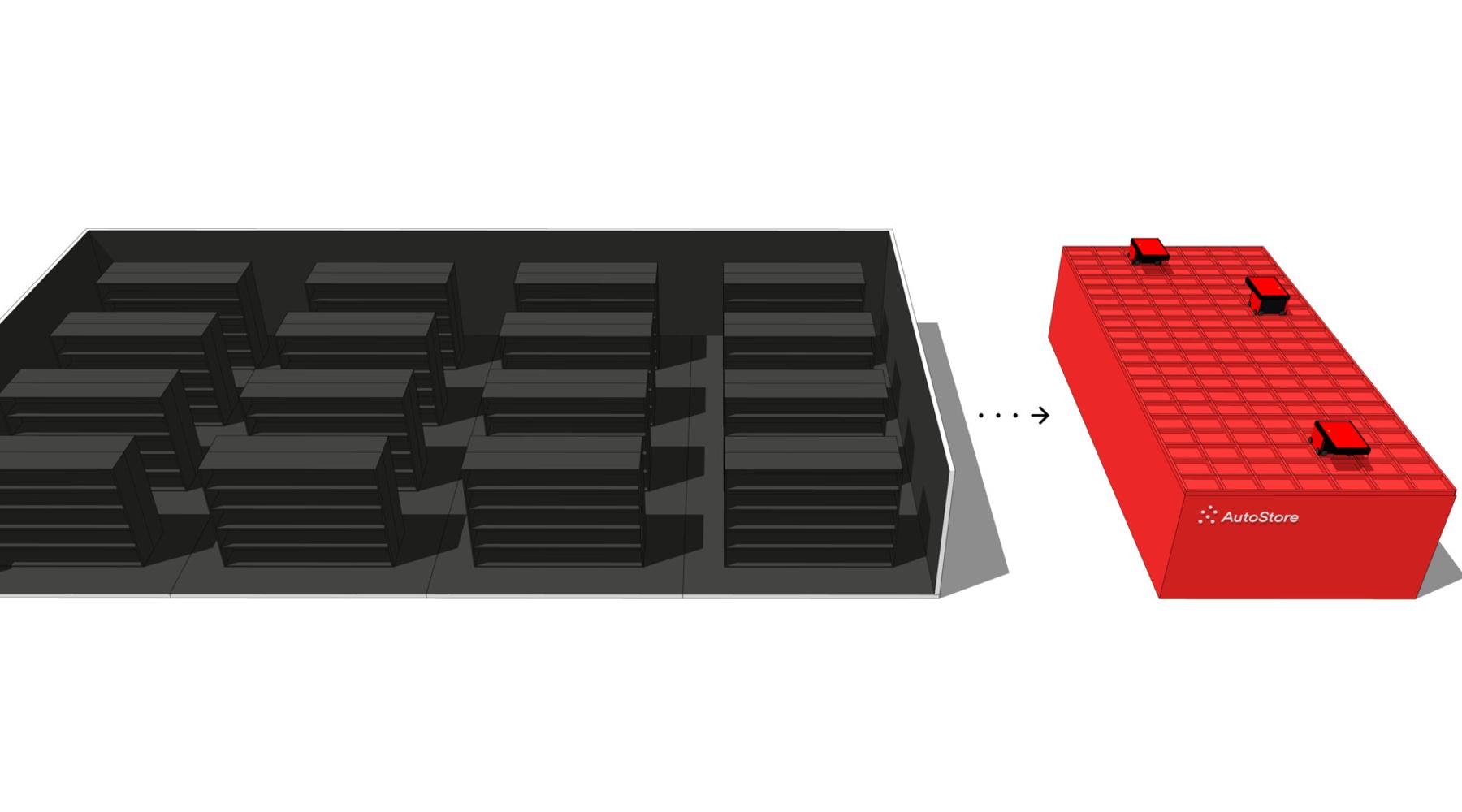

AutoStoreシステムは、ピッキングステーションの作業員に直接商品を届けることで、レイアウトの最適化を促進し、無駄な移動時間を省きます。コンパクトな設計により、収納スペースが最大60%増えるので、狭いスペースや高スループット環境に最適です。

2. 在庫管理をリーン化する

在庫のリーン化は、消費者の需要を反映した在庫水準を維持することで、無駄を最小限に抑え、過剰在庫を回避し、在庫維持費を削減することを目的としています。たとえば、売上予測を用いて、商品ごとに最適な在庫数量を決める企業もあります。在庫回転率が向上し、在庫維持費が低下すると、効率性が向上したことになります。

AutoStoreのグリッドシステムとビンによる搬送メカニズムは、在庫数量の概要を正確かつリアルタイムに把握できるようにするため、簡単に在庫のリーン化を実現できます。これにより、より緻密な在庫管理が可能になり、需要の変動に遅滞なく対応できます。

3. 高度なピッキング手法を採用する

ゾーンピッキング、ウェーブピッキング、バッチピッキングなどの高度なピッキング手法は、倉庫のスループット(処理能力)を一変させます。たとえばバッチピッキングでは、複数の注文品を同時にピッキングすることで、各保管場所への移動回数を減らします。スループットの向上は、1時間あたりのピッキング数を追跡し、新しい方法の導入前と導入後のピッキングに費やされた時間を比較することで測定できます。

AutoStoreシステムは、最適化されたピッキングアルゴリズムに基づいてピッキングステーションにビンを自動的に搬送する先進のピッキング手法により、ピッキングプロセスを合理化し、スループットを大幅に向上させることができます。

4. プロセスを標準化して一貫性を保つ

プロセスを標準化すると、すべてのタスクが効率的かつ一様に実行され、業務のばらつきが少なくなります。また、新規雇用者の研修やクロストレーニングもやり易くなります。たとえば倉庫の場合、新しい在庫品を受け取る際の標準作業手順書を作成し、品質チェック、ラベリング、入庫の手順を含めるとよいでしょう。標準化の度合いを示すKPIには、作業時間の一貫性やエラー率などが含まれます。

AutoStoreシステムは、アイテムの保管と取り出しに一貫した方法を提供することで、プロセスの標準化をサポートします。直感的で習得しやすいユーザーインターフェースが、ピッキング工程で行うべき動作を作業員に指示してくれるので、すべての手順をムラなく実行できます。

5. 正確で効率的な業務を実現するテクノロジーを導入する

倉庫管理システム(WMS)のような技術は、倉庫業務の正確さとスピードを劇的に向上させます。ハンドヘルドスキャナーを使用することで、作業員は在庫数の変更などの情報をすばやくシステムに送って更新できるので、ミスを減らし、プロセスを加速できます。技術の有効性を示す指標としては、手作業によるデータ入力エラーの削減や注文処理時間の短縮などが挙げられます。

AutoStoreシステムはWMSとシームレスに統合できるよう設計されているため、情報の正確性が保証され、在庫処理や注文処理の効率性が最大限に高まります。たとえば商品がピッキングされると、システムにより在庫数がリアルタイムで更新されるので、不一致がなくなります。

6. 在庫の可視性を向上させる

在庫の可視性が優れているということは、何が在庫にあり、それがどこにあるかを常に正確に把握できることを意味します。これを実現するには、商品が入荷、移動、出荷されたらリアルタイムに在庫数が更新される追跡システムを導入する必要があります。いつでも在庫数を把握でき、かつ不一致が最小限に抑えられていれば、在庫の可視性が優れていると言えます。

AutoStoreシステムはビンを中心としたアプローチにより、在庫の可視性を大幅に向上させます。在庫品を収容したビンの位置は常に把握され、在庫数量に変化があれば即座に更新されるため、紛失の可能性が減り、在庫不足のアラートにもすぐに対応できます。

7. スタッフの定期的な訓練やクロストレーニングを実施する

効率的な業務は、十分な訓練を受けた従業員が頼りです。定期的な研修を実施することで、ベストプラクティスや新技術に関する最新情報を従業員に提供できます。従業員が複数の役割に関する訓練を受けるクロストレーニングは、人員計画に柔軟性と弾力性をもたらします。多くの場合、業務完了までにかかる時間が短縮されることや、需要に応じて従業員をさまざまな役割に柔軟に割り当てることができるようになることで訓練の成果が現れます。

AutoStoreのインターフェースはシンプルなので、従業員は最小限の訓練でシステムのさまざまな要素を簡単に操作できます。この機能横断性により、一部の役割が一時的に人員不足に陥ったとしても、高い生産性を維持できます。

8. タスクの効率化に向けて自動化を受け入れる

単純または複雑な反復作業を自動化システムが代行することで、人間の作業者はより微妙な判断が必要な分野に集中できます。たとえば自動仕分けシステムは、人間の仕分け能力をはるかに上回る、1時間あたり数千ものアイテムを処理できます。自動化の効果は、スループットの向上と人件費の低下という観点から測定可能です。

AutoStoreのロボットは、必要に応じて在庫のビンを回収したり搬送したりと、不眠不休で働きます。つまり人間の作業者の身体的負担が減り、かつては数分かかった作業を数秒でこなすことができ、生産性が直接的に向上します。

9. 機器をメンテナンスして信頼性を高める

信頼性の高い機器は、倉庫業務の支柱となるものです。定期的なメンテナンスは、サプライチェーンの混乱や遅れの原因となる予期せぬ故障を防ぐことができます。メンテナンス効率の高さは、機器の故障頻度や修理にかかる時間などで評価できます。

AutoStoreシステムは、その堅牢な設計により、従来の保管システムよりもメンテナンスの頻度が少なくて済みます。この信頼性は、より長い稼働時間と連続運転につながります。

AutoStoreは、世界平均99.7%以上のシステム稼働率を誇る、非常に信頼性の高い倉庫自動化システムです。詳しくはこちら。

10. 分析を通じて継続的改善を図る

継続的な改善は、パフォーマンスデータを定期的に分析して、業務方法を見直すことで促進されます。KPIを監視することで、倉庫は非効率を特定し、戦略的な改善を実施できます。これには、ピッキング速度、注文処理の正確さ、顧客満足度の分析が含まれます。

AutoStoreシステムは、商品回収に時間がかかっている、特定の商品の回転が速いなど、業務の混乱の種を特定できる詳細な分析を提供します。こうして得られるデータは、倉庫業務の全体的な効率をどのように向上させるか、情報に基づいた意思決定を行う上で非常に貴重です。

これらの戦略に焦点を当てることで、倉庫は業務を大幅に改善できます。こうした改善の効果は、AutoStoreシステムによる補完でさらに増幅され、企業は高水準の効率とスループットを達成できます。

倉庫効率の測定方法

倉庫効率は、複数の主要業績評価指標(KPI)を組み合わせて定量化されます。これにより、倉庫運営の健全性と生産性を包括的に把握できます。ここからは、倉庫効率の測定に役立つ主要な物流KPIを5つご紹介します。

- 注文リードタイム:倉庫プロセスのスピードを測定します。正確さを犠牲にすることなく、受注から出荷までの時間を最短にすることが目標となります。

- 1か所1点あたりの保管費用:保管費用効率を反映した指標です。在庫の品質と安全性を維持しながら、費用を最小限に抑えることを目指します。

- エラー率:オーダーフルフィルメントの正確性を示す指標です。返品や顧客の不満足に関連する費用を削減するため、エラーを最小限に抑えることが目標となります。

- 返品率:顧客満足度と注文の正確さを表します。フルフィルメントエラーによる返品を最小化することを目指します。

- 平均注文処理費用:注文処理に関連するすべての業務費用を網羅するもので、効率性と費用対効果を総合的に把握できます。

倉庫業務の有効性は通常、速さと費用のバランスをとることで高めることができます。ご紹介したKPIは、このバランスを維持するための道標として機能し、無駄なく、迅速で、顧客を中心とした業務を保証します。倉庫は、継続的な監視と改善を通じてサプライチェーン環境の要求の変化に適応でき、正確な指標を活用することで意思決定と倉庫運営を成功へと導くことができます。これらのKPIを定期的に評価し、最適化することは、オペレーショナルエクセレンスを達成するための重要なステップです。

関連記事:5つの主要な物流KPIとその達成方法

AutoStoreシステムでスループットを最大化する

スループット(倉庫への入荷から出荷までの処理速度)は、施設の効率を測る重要な指標です。AutoStoreシステムは、保管と回収に対する革新的なアプローチによりスループットを最大化するよう設計されています。これにより企業は高度な要求に対応し、注文を迅速に履行できます。

AutoStoreシステムは、ビンの準備という独自の方法でスループットを最適化できる点で優れています。ビンの準備とは、商品が必要となる前に整理しておくプロセスであり、注文が来たときに実際のピッキングにかかる時間を短縮できます。システムは、同時に実行される「入庫」と「回収」のタスクを状況に合わせて戦略的に行うことで、ビンを常にピッキングしやすい状態にします。このように臨機応変なインターリーブ方式でタスクを処理することにより、システムは常に最高の効率で稼動できます。

AutoStoreのロボットは、商品が入ったビンを回収し、ピッキングステーションに迅速かつ正確に搬送するよう設計されています。注文が処理されている間、システムはすでに次の注文の準備をしており、次回すばやく回収できるよう、グリッド内でビンを入れ替えています。このように絶えず在庫を動的に再編成することで、最も需要のある商品が最もアクセスしやすい場所に配置されることになります。この方法は「棚搬送型(goods-to-person)」ピッキングと呼ばれています。

さらに、AutoStoreシステムは拡張が容易なモジュラー設計のため、ビジネスの成長に合わせて縦にも横にもスケールアップでき、ダウンタイムや再構築なしでロボットを追加してスループットを高めることができます。また、無駄な通路スペースを最小限に抑えることで、同じ設置面積でより多くの在庫品を保管できる点もスループット向上に貢献します。少ない面積でより多くの商品を保管できるため、ロボットは従来の手動システムよりもはるかに速くビンを回収し、搬送できるというわけです。

システムの効率性とスループットは、スピードだけでなく、各処理の正確性と信頼性にも影響します。ピッキングに費やす時間を短縮し、注文が初めから正しく処理されるようにすることで、倉庫業務を停滞させるコストのかかるエラーや再作業を最小限に抑えます。

結論

倉庫の効率を最適化することは1回限りのプロジェクトではなく、新たな課題や技術に向けて改善と適応を繰り返す継続的な道のりです。上記で概説した10のステップに従うことで、企業は効率的な倉庫運営のための強固な枠組みを構築できます。さらにAutoStoreシステムを追加すれば、最適化は次のレベルへと進み、スペース利用、在庫管理、業務スピードにおいて比類ない改善が可能になります。

これまで見てきたような倉庫最適化の各ステップも、AutoStoreの革新的な技術によるサポートがあれば、生産性の大幅な向上とコスト削減につながります。これらの戦略を取り入れることで、倉庫管理者は業界の急速なペースに追随できるだけでなく、倉庫におけるオペレーショナルエクセレンスの新たな基準を打ち立てることができます。

よくある質問

倉庫の効率性を表す4つの尺度とは何ですか?

倉庫の効率性は、通常、在庫の正確性、スペース利用率、労働生産性、注文リードタイムで測ることができます。

倉庫の効率性とは何ですか?

倉庫の効率性とは、商品の保管と流れを最大化しながら、コストと時間を最小化する倉庫の能力を指します。スペース、設備、労働力を最適に利用し、注文を正確かつ迅速に履行することも含まれます。

効率性はどのように測定しますか?

倉庫の効率性は、注文の正確性、在庫回転率、入荷から出荷までにかかる総時間、出荷単位あたりの費用などの主要業績評価指標(KPI)を評価することによって測定されます。

倉庫のパフォーマンスを測る最善の方法は何ですか?

倉庫のパフォーマンスを測定する最善の方法は、具体的な目標と業務内容を反映した包括的なKPIのセットを用いることです。これらのKPIには、在庫の正確性、注文処理時間、運営費用、顧客満足度などの指標も含まれます。これらの指標を定期的に確認することで、長期的なパフォーマンスの追跡と改善点の特定が可能になります。